Arbeitsplatzoptimierung nach Lean 5S

Verbessere mit Lean 5S gleichzeitig Effizienz, Qualität, Ordnung, Sauberkeit und Sicherheit am Arbeitsplatz.

Inhaltsverzeichnis

Was ist Lean 5S?

Ursprung der 5S-Methode

Die Lean 5S-Methode hat ihren Ursprung in Japan und ist Teil des Lean Managements, welches aus dem Toyota Production System (TPS) abstammt. Das TPS-Verfahren wurde in den Jahren 1950 bis 1982 vom Japaner Taiichi Ohno entwickelt und revolutionierte zusammen mit dem Kanban-System und Just-in-Time-Produktion die Produktionsprozesse beim Autohersteller Toyota.

Was bezweckt Lean 5S?

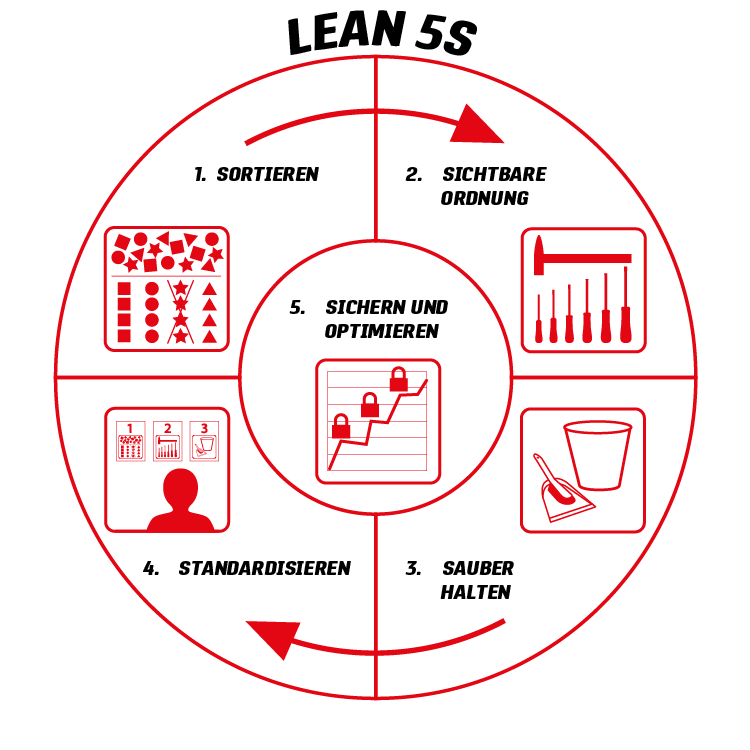

5S ist die wichtigste Basis-Methode von Lean Management. Sie dient dazu, die Arbeitsprozesse und den Arbeitsplatz (Arbeitsumgebung) systematisch zu optimieren und standardisieren. Der Optimierungsprozess erfolgt in fünf Schritten und ist ein Kreislauf, der sich wiederholt.

Montagearbeitsplatz vorher

Montagearbeitsplatz nachher: eingerichtet nach Lean 5S, inkl. DuoColor Werkzeugeinlage

Wie funktioniert Lean 5S?

Den Namen verdankt Lean 5S den fünf Optimierungsschritten, die alle mit dem Buchstaben «S» beginnen.

Im Japanischen heissen die fünf Begriffe Seiri (Sortieren), Seiton (Systematisieren), Seiso (Säubern), Seiketsu (Standardisieren) und Shitsuke (Selbstdisziplin).

Die 5 Schritte von Lean 5S

1. Sortieren

An erster Stelle steht das Sortieren bzw. Aussortieren Deines Werkzeugs. Entferne bzw. ersetze beschädigtes Material, ergänze fehlendes. Mit dem Sortieren kriegst Du eine bessere Übersicht über Dein Werkzeug.

2. Sichtbare Ordnung

Im zweiten Schritt wird eine Systematik zur Anordung des Werkzeugs entwickelt. Dabei wird das Werkzeug nach Verwendungshäufigkeit und/oder Verwendungsreihenfolge einsortiert. Gleichzeitig werden alle Werkzeuge und ihre entsprechenden Aufbewahrungsorte gekennzeichnet und mittels Visualisierung der Soll-Zustand dargestellt.

3. Sauber halten

Eine regelmässige Reinigung Deiner Werkzeuge und des Arbeitsplatzes trägt zu einer positiven Aussenwirkung bei. Gleichzeitig dient sie auch der Überprüfung und Abweichungen und Defekte lassen sich so schnell feststellen.

4. Standardisieren

Lege Standards fest, die sich auf den gesamten Arbeitsbereich anwenden lassen: z. B. Farbcodierungen für Werkzeuge, visuelle Darstellung des Schrankinhalts, Checklisten, Reinigungspläne usw. So finden sich alle Mitarbeitenden problemlos zurecht.

5. Sichern und Optimieren

Optimieree den Arbeitsplatz kontinuierlich, indem Du den Lean 5S-Zyklus regelmässig durchläufst. Halte am erreichten Standard fest und eliminiere Abweichungen.

Mit diesen Produkten sorgst Du für Ordnung

«Ordnung ist das halbe Leben» – dieses Sprichwort bringt die Philosophie von Lean 5S auf den Punkt. Bei uns findest Du viele Produkte, damit Du deinen Arbeitsplatz strukturieren, ordnen und sauber halten kannst. Erfahre mehr über unsere Werkzeugeinlagen, Werkstattwagen und Aufbewahrungssysteme.

Unsere Ordnungshelfer für Dich

Werkzeugeinlagen

Werkstattwagen

Aufbewahrung

Hol das Beste

aus Lean 5S heraus:

Wir zeigen Dir wie!

Vereinbare einen unverbindlichen Termin bei uns im Showroom und erfahre mehr über die Lean 5S-Methode und was sie Dir bringt.